"Hüppen- und Kekseinleger"

Referenz Sondermaschine

Für den Schweizer Schokoladenhersteller Lindt und Sprüngli AG sollten wir eine "Sondermaschine" bauen, die Waffeln in Gießformen einlegt.

Aufgabenstellung

In Schokoladengießformen sollen Waffeln, sogenannte Hüppen und Spekulatiuskekse, eingelegt werden, ohne dabei Druck auf die flüssige Schokolade in den Gießformen der W+D Anlage auszuüben.

Lösung

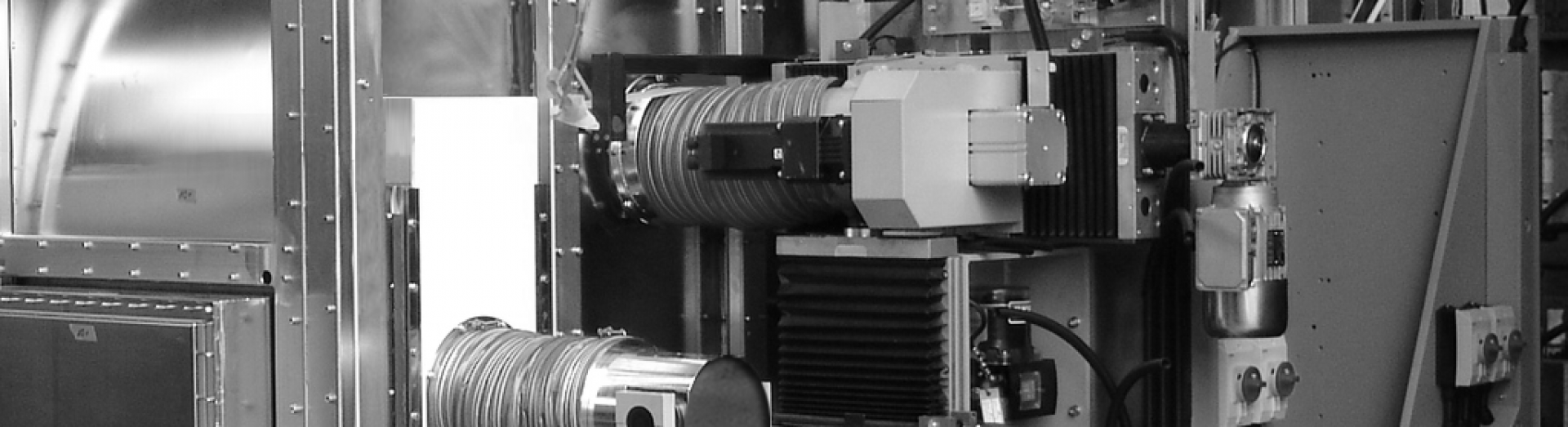

Die Maschine ist eine kompakte, fahrbare Einheit, die an der vorhandenen Taktkette mittels Schnellspannern (Türriegelprinzip) fixiert wird und sich auf der Taktkettenrückseite abstützt. Sie ist rollbar (vier Edelstahl Lenkrollen mit Feststellern) und kann je nach Produktionsbedarf an die W+D Anlage gefahren bzw. weggenommen werden. Über einen Sensor wird abgefragt, ob sich der Hüppeneinleger am Taktband befindet oder nicht. Die von Hand mit Produkten gefüllten Magazine werden auf einen Riemenförderer aufgesetzt. Dies erfolgt manuell durch die Mitarbeiter. Die Magazine werden automatisch in ihre Entladeposition gefahren und dort mittels vier pneumatischen Kurzhubzylindern positioniert. Je zwei Magazinen decken eine komplette Gießformfläche ab. Die Produkte werden mittels einer Saugerplatte, die mit Vakuumsaugern besetzt ist, gegriffen, angehoben und seitlich über das Taktband gefahren, in die Gießform gesetzt, ohne dabei Druck auszuüben, und wieder losgelassen. Anschließend fährt die Saugerplatte in ihre Ausgangsposition zurück, um einen neuen Stapel Produkte aufzunehmen. Alle Verfahrensbewegungen werden mit pneumatischen Zylindern erzeugt. Das Vakuum wird mit einem Seitenkanalverdichter erzeugt, der automatisch seine Saugvolumen erhöht, sobald eine Leckage (z.B. fehlende Kekse an der Saugerplatte) am Vakuumsystem auftritt. Die einzelnen Saugerplatten sind in ihrer Größe und Aufteilung auf das jeweilige Produkt (Hüppen oder Kekse) abgestimmt, so dass eine Gießform in einem Arbeitsgang komplett ausgelegt wird. Um die Produkte immer in gleicher Höhe aufnehmen zu können, werden die Produkte mittels einer pneumatischen Hubvorrichtung angehoben. Die Steuerung der Hubeinrichtung erfolgt mittels einem Lichttaster, der die Hubeinrichtung aktiviert. Sobald die Produkte abgenommen wurden und diese Hubeinrichtung festsetzt, wird die neue Produktlage die erforderliche Höhe erreicht. Dies ist aber nur möglich wenn sich zwei Magazine in der Abnahmeposition befinden, ein weiteres Magazin vor der Abnahmeposition steht und eine Gießform auf dem Taktband vorhanden ist. Diese Positionen, Abnahmeposition Magazin 1+2 sowie Warteposition vor der Hubvorrichtung und eine vorhandene Schokoladengießform werden durch Sensoren abgefragt. Sobald ein Magazinpaar entleert ist, fährt die Hubvorrichtung in ihre Ausgangsstellung zurück. Das Magazinpaar wird mit dem Taktband aus der Abnahmeposition gefördert, gleichzeitig wird ein neues Magazinpaar in die Abnahmeposition gebracht und wieder mittels den vier Kurzhubzylindern positioniert. Die Maschine besitzt eine elektrische Steuerung (Siemens S7 mit OP7 Bedienfeld), die sowohl im Einrichtbetrieb, mit einem Taster oder auch im Automatikbetrieb gefahren werden kann. Der Schaltschrank aus Edelstahl ist auf der Bedienerseite an der Maschine angebracht und durch einen Rammschutz gesichert.

Das Eingreifen in die Maschine wird durch Verkleidungen aus Edelstahl, die nur mit einem Schlüssel zu öffnen sind, bzw. durch Abdeckungen (Abdeckhauben an der Ein- bzw. Auslaufseite, Schutztüren) aus Aluprofilen mit eingesetzten Makrolonscheiben verhindert. Die Türen der Verkleidungen und die Klappdeckel der Abdeckhauben sind mit einem Notaus versehen. Beim Öffnen elektrisch verriegelter Türen oder Klappdeckel erfolgt eine komplette pneumatische Entlastung aller pneumatischen Bauteile. Der Hubtisch fällt dabei nicht ab, sondern wird mittels einem pneumatischen Brems- und Klemmelement festgehalten, welches bei Druckabfall sofort den Hubtisch klemmt und somit ein Abfallen verhindert. Das Eingreifen in die Maschine an der Einlaufseite wird durch das zwingend vorhandene 3. Magazin in der Warteposition vor dem Hubtisch verhindert.